Wie alles begann …

Die ersten Anwendungsgebiete der 3D-Druck-Technologien fanden sich in der Automobilindustrie. Die schnelle und kostengünstige Methode zur Herstellung von Prototypen und Modellen setzte sich dort schon bald als beliebte Fertigungstechnik durch. Aus der Anwendung heraus entstand der Begriff „Rapid Prototyping“. Je weiter die Entwicklung voranschritt, desto höher wurde die Qualität der Erzeugnisse, und man begann mit der Erstellung von Spezialwerkzeugen – dem „Rapid Tooling“. Zuletzt überzeugte die Technologie auch in der Massenfertigung, und das „Rapid Manufacturing“ war geboren. Die 3D-Druck-Technologien ergänzten traditionelle Verarbeitungstechniken. Das Einsatzgebiet erweitert sich zusehends, die verwendeten Materialien reichen von Beton über Papier und Kunststoff bis hin zu Metall und menschlichem Gewebe. Vor allem im medizinische Bereich bieten die Rapid-Technologien neue Möglichkeiten der Behandlung.

Die Technik dahinter

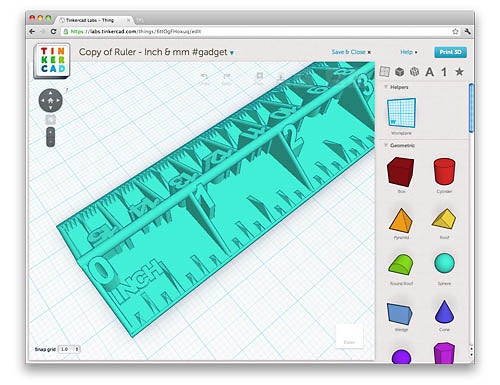

3D-Druck zählt zu den generativen Fertigungsverfahren. Diese Verfahren zerlegen den Herstellungsprozess dreidimensionaler Objekte in einen zweidimensionalen Prozess. Zu Beginn wird mit einer CAD-Software ein dreidimensionales Modell auf dem Computer erstellt. Ein namhaftes Beispiel ist Google Sketchup. Die neueste Entwicklung im Bereich 3D-Modellierung ist browserfähige Software, die ohne Installation auf dem Computer verwendet werden kann. Tinkercad ist hier ein bekannter Vertreter. Auch Apps, welche die Modellierung von 3D-Objekten nun auch auf mobilen Endgeräten ermöglichen, sind bereits auf dem Markt. Erst kürzlich präsentierte Autodesk seine App „Autodesk 123D“. Die intuitive Verwendung tritt hier in den Vordergrund und soll den Zugang zu Modellierung erleichtern. Die mit der Modellierungs-Software erstellten Modelle werden danach mittels einer speziellen Software in Scheiben geschnitten, vergleichbar mit Höhenschichtlinien. Die erzeugten zweidimensionalen Ebenen werden beim Produktionsprozess nacheinander gedruckt und erzeugen wieder das dreidimensionale Objekt. Die Produktion erfolgt komplett automatisiert, die Drucker müssen nicht manuel gesteuert werden. Nachbearbeitungen sind aber meist notwendig, um beispielsweise Hilfskonstruktionen bei überhängenden Objekten zu entfernen.

Im Detail unterscheidet man folgende Techniken: Stereolithografie (SLA), Selektive Laser Sintering (SLS), Fused Deposition Modeling (FDM), Laminated Object Manufacturing (LOM) und 3-Dimensional Printing (3DP).

Die Stereolithografie (SLA) ist das ältestes und ausgereifteste unter den schichtweise arbeitenden Verfahren. Ausgehend von einem Verfahren, das UV-Lampen zur Aushärtung von Beschichtungsharzen benutzte, entwickelte Chuck Hull bereits in den 1980er Jahren die erste Stereolithografieanlage. Das Verfahren der damaligen Maschine prägt auch heute noch das Bild der modernen Stereolithografie.

Das Verfahren der SLA basiert auf der Verwendung eines mit flüssigem Photopolymer gefüllten Baubehälters und eines Lasers. Als Photopolymere werden Stoffe bezeichnet, die durch ultraviolette Lichteinwirkung ihre Eigenschaften ändern. Für diese Anwendung werden unterschiedliche Harze verwendet. In dem Fall der SLA verbinden sich durch Auftreffen des Laserstrahls die Moleküle des Harzes und ergeben eine feste Masse.

Die Benutzeroberfläche der browserfähigen Modellierungssoftware Tinkercad ist überschaubar und einfach zu bedienen. Die Anwendung kann direkt im Browserfenster ausgeführt werden. Ein Download der Software ist nicht erforderlich.

Die Benutzeroberfläche der browserfähigen Modellierungssoftware Tinkercad ist überschaubar und einfach zu bedienen. Die Anwendung kann direkt im Browserfenster ausgeführt werden. Ein Download der Software ist nicht erforderlich.

Der Laser bearbeitet die zu verfestigende Schicht, durch Absenken der Bauplattform legt sich neues Harz über die bereits verfestigte Schicht, und der Vorgang wird wiederholt. Schicht für Schicht entsteht so das gewünschte Objekt. Wie bei allen flüssigen Ausgangsmaterialien ist auch bei Objekten mit Überhängen eine Stützkonstruktion notwendig. Hierfür wird – im Gegensatz zu anderen Verfahren – das gleiche Baumaterial wie für das Endprodukt verwendet. Die Entfernung des Stützmaterials erfolgt von Hand und ist ein notwendiger Nachbearbeitungsschritt.

Eine Verfeinerung der Technik erfolgt im Verfahren der Mikrostereolithografie. In diesem Verfahren wird durch nicht punktuell sequenzielle Verfestigung eine höhere Genauigkeit erreicht. Dabei wird durch einen sogenannten Digital Light Processing Chip eine Schicht zeitgleich ausgehärtet. Die mit dieser Technik hergestellten Objekte reichen von Teilen eines Hörgeräts über Knochenersatzstoffe bis hin zu Mikroturbinen und -gewinden.

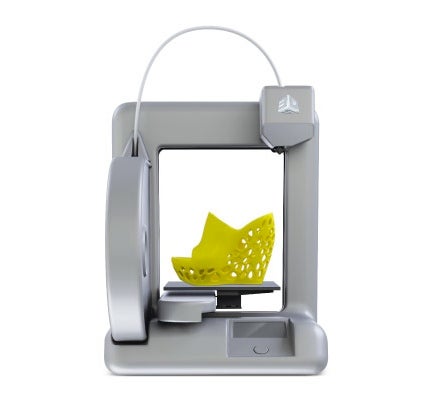

Der 3D-Drucker von 3D Systems.

Beim Selektiven Lasersintering (SLS) ist das Ausgangsmaterial pulverförmig. Verwendete Materialien sind neben Kunststoffen auch Metalle und Keramik. Nach dem Auftragen der ersten Schicht der Materialpartikel durch einen Roller- oder Rakelmechanismus werden diese im Verfahrensverlauf mit einem Lasers miteinander versintert, also verschmolzen.

Einer der Vorteile dieses Verfahrens ist die relativ einfache Produktion von Objekten mit Überhängen. Da das Pulverbett genügend Halt gibt, ist die Erstellung einer Stützkonstruktion oft nicht erforderlich. Lediglich in manchen Fällen kann es zu Problemen kommen, wenn die Bereiche eines Bauteils ohne Verbindung zum bereits bestehenden Objekt erstellt werden. Der „schwimmende“ Teil könnte beim Auftragen der nächsten Pulverschicht von der Rakel nach unten gedrückt und verschoben werden.

Solche Ungenauigkeiten können zu einem schlechten Ergebnis führen und sollten durch entsprechende Ausrichtung des Objekts im Bauraum oder durch Stützelemente verhindert werden.

Auch da es sich kaum verhindern lässt, dass umgebende Partikel mitgesintert werden. Bei Kunststoffbauteilen ist die Nachbehandlung aber einfach – schwieriger wird es bei Metall. Doch der Einsatz von Sand- oder Glasperlenstrahlen kann helfen. Generative Verfahren bieten im Allgemeinen einen hohen Formgebungsfreiheitsgrad, führen aber dazu, dass Nachbearbeitungsverfahren sehr komplex oder auch unmöglich werden. Daher sollte schon vorab die erreichbare Oberflächenqualität berücksichtigt werden.

Das Fused Deposition Modeling (FDM) zählt im Allgemeinen zur Gruppe der Extrusionsverfahren. Bei diesen Verfahren wird das Baumaterial im Drucker in eine beheizte Düse geleitet und so geschmolzen. Das flüssige Baumaterial wird danach mit Düsen auf die Bauplattform aufgebracht. Das anschließende Erkalten verleiht dem Bauobjekt seine endgültige Festigkeit.

Für das Auftragen wird die Düse entlang der Achsen ausgerichtet. Die dreidimensionale Komponente ergibt sich durch eine absenkbare Bauplattform beziehungsweise eine entlang der Höhenachse beweglichen Düse. Die einzelnen Extrusionsraupen verbinden sich beim Erkaltungsprozess entlang ihrer Auflagefläche miteinander. Durch die aufeinander abgelegten Schichten ergibt sich allerdings eine relativ niedrige Oberflächenqualität, was den Einsatz dieses Verfahrens einschränkt.

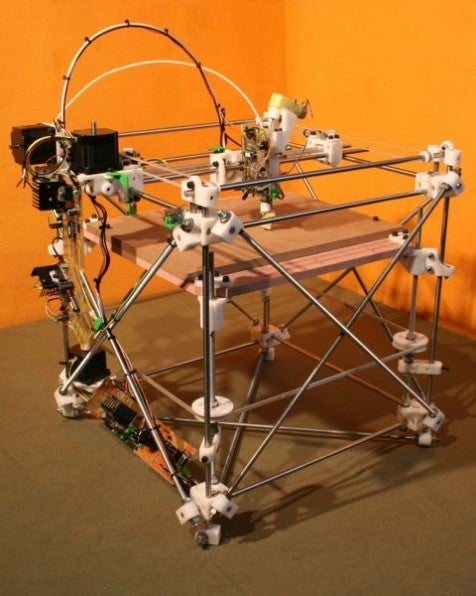

Der RepRap 1.0 Darwin kann eine Vielzahl seiner Einzelteile selbst reproduzieren. Nach der Anschaffung eines RepRap kann somit ein weiteres Gerät selbst nachgebaut werden.

Ein weiterer Nachteil ist die erschwerte Realisierung von Objekten mit Überhängen. Auch hier muss mit Stützkonstruktionen gearbeitet werden. Um die Nachbearbeitung zu vereinfachen, werden wasserlösliche Support-Materialen verwendet. Die Nachbehandlung erfolgt dann durch Auswaschen oder Wärmebehandlung. Beim FDM können viele Baumaterialien verwendet werden. Meist handelt es sich dabei um Kunststoffe oder Wachse. Grundsätzlich könnte auch Metall verarbeitet werden. Die hohe Schmelztemperatur und die damit verbundene thermische Belastung der Düsen sollten jedoch berücksichtigen werden. Das Verfahren ermöglicht auch Experimente mit Lebensmitteln, die die Nahrungsmittelindustrie sehr verändern könnten: Es gab bereits erfolgreiche Experimente mit Schokolade.

Beim Laminated Object Manufacturing (LOM) kommen Papier oder Kunststofffolien zum Einsatz. In Versuchen wurde auch bereits mit Aluminiumfolien gearbeitet. Die Verarbeitung von Metallen ist aber noch nicht vollständig ausgereift. Die verwendeten Materialien werden im Verfahrensverlauf schichtweise aufeinander geklebt, wobei nach jedem Auflegen einer neuen Schicht die Kontur des Bauteils mit Hilfe eines Schneidewerkzeuges (Messer, Laser, Heißdraht) abgefahren wird. Im Nachbearbeitungsprozess werden die im Verfahrensverlauf vom Objekt getrennten Teile manuell entfernt.

Wie schon beim SLS ist auch beim Dreidimensional-Printing (3DP) der Ausgangszustand des Baumaterials pulverförmig. Im Gegensatz zum SLS werden die Partikel jedoch nicht mit einem Laser versintert, sondern sind mit einem Druckkopf und einem flüssigen Binder miteinander verbunden. Die Verfahren sind sehr ähnlich, jedoch ist die Verwendung eines Druckkopfes kostengünstiger. Durch eingefärbte Binder wird eine farbliche Gestaltung des Bauteils bereits während des Bauprozesses möglich und erspart eine Nachbearbeitung. Weitere Vorteile sind die gute Bauteilgenauigkeit und die hohe Baugeschwindigkeit.

Die Namensgebung soll auf die Ähnlichkeiten zwischen dem Verfahren und einem Druckvorgang eines Tintenstrahldruckers hinweisen. Auch hier wird ein Druckkopf verwendet, um die Tinte auf das Papier aufzutragen.

3D-Druck-Community

Aus der ehemals nur in der Industrie genutzten Technik wurde in den vergangenen Jahren schon fast eine Lebensphilosophie. Die 3D-Druck-Community mit all ihren Makern und Fab-Labs, Internetplattformen und Foren wächst immer mehr. Die Community ist stark von zwei Gedanken geprägt: Open Source und Do-it-Yourself. Die Bewegung wurde maßgeblich von Adrian Bowyer und seiner Open-Source-Hardware, dem RepRap (Replicating Rapid-Prototyper) beeinflusst. Er entwarf einen für jedermann erschwinglichen 3D-Drucker und stellte die Bauanleitung sowie die Software zur Verfügung. Auf Basis des RepRaps entstanden eine Vielzahl teils kommerzieller Projekte: MakerBot Industries und Ultimaker sind zwei namhafte Beispiele.

Die amerikanische Firma MakerBot Industries wurde 2009 mit dem Cupcake CNC bekannt. Nach dem Thing-O-Matic ist derzeit bereits das dritte Modell, der Replicator, auf dem Markt. Ein weiterer Beitrag für die 3D-Druck-Community ist die Plattform Thingiverse, ebenfalls von MakerBot Industries. Hier können User ihre 3D-Modelle und Kreationen sowie selbstentworfenen 3D-Drucker und Erweiterungen der Öffentlichkeit präsentieren. Auch die Firma Ultimaking Ltd. bedient seit 2011 den Markt mit 3D-Druckern.

Nun kommt auch die Konkurrenz mit neuen Produkten auf den Markt. Im Januar 2012 präsentierte das Unternehmen seinen ersten Consumer-3D-Drucker, genannt Cube. Das Gerät soll noch in der ersten Jahreshälfte 2012 für unter 1.000 Euro erhältlich sein. Auch dieser Anbieter stellt mit Cubify ein Plattform rund um das Thema 3D-Druck zur Verfügung.

Die Modelle der genannten Unternehmen arbeiten auf Basis des Fused Deposition Modeling, da dies die derzeit kostengünstigste Methode ist. Die Open-Source-Community arbeitet derzeit aber bereits an günstigeren 3D-Druckern auf SLA-Basis. Auch die Industrie beschäftigt sich momentan mit der Herstellung von kostengünstigeren Druckmaterialien für die Anwendung der Stereolithografie. Die durch diese Fortschritte erreichte Senkung der Druckkosten könnte die Stereolithografie in Zukunft auch für den Privatanwender interessant und erschwinglich machen.

Der Ultimaker baut auf dem Prinzip des RepRap-Projekts auf und kostet rund 1.200 Euro.

Der Kostenfaktor ist immer noch wichtig: Die Anschaffungskosten von Open-Source-3D-Druckern liegen derzeit zwischen 300 und 1.800 Euro. Wer sich für ein professionelleres Gerät interessiert, muss hier schon tiefer in die Tasche greifen, denn diese liegen meist bei mehr als 10.000 Euro. Die bekanntesten Hersteller solcher 3D-Druck-Anlagen sind 3D-Systems, Objet und Stratasys (dessen Technologie auch unter dem Markennamen HP verkauft wird). Mitte April gaben Stratasys und Objet ihre Fusion bekannt.

Kreativität aus dem 3D-Drucker

Verfolgt man die Meldungen aus der Maker-Szene, scheinen die Einsatzmöglichkeiten der 3D-Drucker schier unbegrenzt. Angefangen von praktischen Ersatzteilen für Haushaltsgeräte, bis hin zu kunstvollen Schmuckstücken.

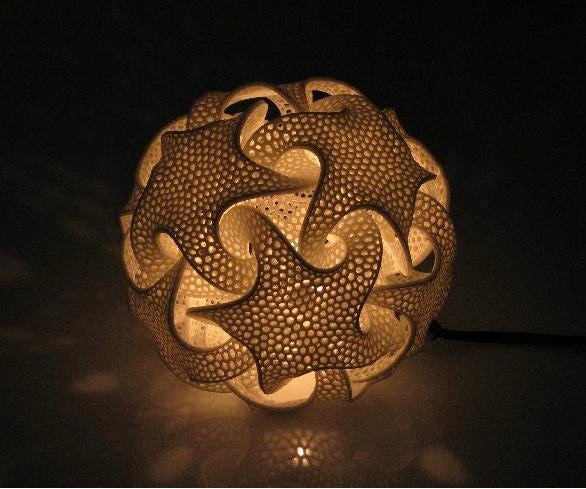

Die FOC-Challenge (Freedom of Creation) zeigte auch dieses Jahr wieder eindrucksvolle Objekte aus dem 3D-Drucker. Gewonnen haben letztlich aufwendig gestaltete Schmuckstücke. Die Objekte konnten durch ihre komplexen Strukturen und Formen überzeugen und stellten die Fähigkeiten der 3D-Druck-Technologie unter Beweis. Die FOC beschäftigt sich schon seit dem Jahr 2000 mit Design und innovativen Technologien mit Schwerpunkt auf 3D-Druckverfahren. Das Projekt umfasst Objekte aus vielen Anwendungsbereichen wie Beleuchtung, Möbel und Accessoires.

Kreativität beweist auch Enrico Dini, genannt The Man Who Prints Houses. Sein Lebensziel ist es, 3D-gedruckte Häuser zu bauen. Um seinen Traum zu verwirklichen, hat er bereits viel Geld und Zeit in den Bau seines gigantischen 3D-Druckers investiert. Seine Geschichte wurde auch schon verfilmt. Die ungewöhnliche Bauweise fasziniert auch andere potenzielle Baumeister. Das FabLab House – ein Projekt der Fab Academy und IaaC (Institut d’arquitectura avancada de Catalunya) in Barcelona – wurde komplett aus digital erzeugten Einzelteilen gebaut. Neben Lasercuttern und Fräsmaschinen kamen hier auch 3D-Drucker zur Anwendung.

Das FabLab House wurde rein aus digital erzeugten Einzelteilen hergestellt. Dabei kamen auch 3D-Drucker zum Einsatz.

Privatanwender verwenden die Verfahren meist zur Herstellung weniger großflächiger Objekte. Sie nutzen die Möglichkeiten der 3D-Technologie zur Erstellung von personalisierten Schachfiguren, individuellen Buchstützen, Dekorationsgegenständen oder praktischen Hilfsmitteln. Der Fantasie sind hier kaum Grenzen gesetzt.

Die Anschaffung eines eigenen 3D-Druckers ist meist kostspielig, und nicht jeder möchte diese Investition auf sich nehmen. Um auch ohne eigenen 3D-Drucker selbsterstellte Objekte zu erschaffen, nutzen viele Maker die unzähligen 3D-Druck-Dienstleister. Die erstellten Modelle werden an den Anbieter übermittelt, und das fertige Objekt wird nach Fertigstellung an den Kunden geliefert. Shapeways ist einer der bekanntesten Dienstleister in diesem Bereich.

3D-Druck in der Wissenschaft

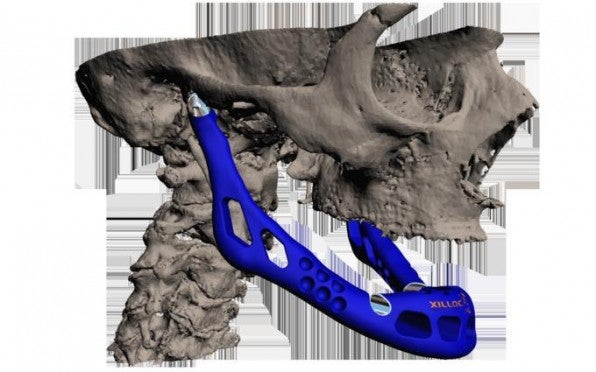

Auch in der Medizin bedient man sich immer häufiger der innovativen Fertigungsmethoden. Traditionelle sowie zeit- und kostenintensive Behandlungen können durch den Einsatz von 3D-Druckern oftmals enorm vereinfacht werden. So gelang niederländischen Medizinern die erfolgreiche Implantation einer vollständig 3D-gedruckten Unterkieferprothese. Die Operationsdauer konnte auf ein Fünftel der herkömmlichen Dauer reduziert und weitere Operationen umgangen werden. Derzeit forschen einige Firmen an der Entwicklung 3D-gedruckter Organe aus menschlichem Gewebe. Das sogenannte Tissue Engineering steckt derzeit allerdings noch in den Kinderschuhen. Bis zur vollständigen Produktion von gedruckten Organen könnten die erzeugten Gewebezellen jedoch beim Test von Medikamenten zum Einsatz kommen.

Doch 3D-Druck ist nicht nur eine Technologie der Zukunft. Forscher an der Drexel University in Philadelphia versuchen, mit 3D-gedruckten Dinosauriermodellen die Lebensweise der Urzeitgiganten zu erforschen. Dafür wurden die Originalfundstücke mit einem Scanner digitalisiert. Die 3D-Druck-Technologie ermöglichte die detailgetreue Reproduktion der Knochen und somit die Erstellung eines maßstabsgetreuen Modells. Anhand dieses können nun die Bewegungsabläufe nachgestellt werden, ohne die Originalskelette zu beschädigen.

Die Forscher können so mehr und besser lernen, wie sich die gigantischen Lebewesen bewegt haben. Auch an der Universität Birmingham wird mit 3D-gedruckten Hilfsmitteln versucht, die noch vorhandenen Rätsel der Geschichte zu lösen und mehr über die Vergangenheit und ihre Lebewesen zu erfahren. Hier werden Scanner bei der Analyse von versteinerten Fossilien eingesetzt, daraus entstehen digitale Modelle. Die fehlenden Teile können am Rechner ergänzt werden. Ein 3D-Drucker erstellt Modelle, die dann für Versuche herangezogen werden können.

überzeugen. Die vollständig gedruckte Kieferprothese wurde bereits

erfolgreich implantiert und sorgte für mediale Aufmerksamkeit.

Ausblick in die Zukunft

Glaubt man den Anhängern der 3D-Druck-Communitys, werden die 3D-Druck-Technologien unsere Zukunft maßgeblich verändern. Neue Verfahrensweisen werden den Ablauf in Bereichen der Industrie, Medizin, Architektur und Wissenschaft vereinfachen und neue Möglichkeiten aufzeigen. Auch die Heimanwendung wird an Bedeutung gewinnen. Objekte des alltäglichen Gebrauchs wird man per Knopfdruck erstellen und die so gefertigten Teile genau an die eigenen Wünsche anpassen können.

Doch derzeit sind noch einige Fragen ungeklärt: Vor allem das Juristische ist bei all den Möglichkeiten, die die 3D-Druck-Technologie bietet, ein Problem. So gibt es Diskussion zu den Themen Urheberrecht und Tausch von Objekten (bzw. deren Bauplänen) über diverse Plattformen.

Trotz einiger Hindernisse, die es noch zu überwinden gilt, bergen die 3D-Druck-Technologien auch reale Vorteile. So könnte die Produktion von Kleinserien durch die Verwendung der innovativen Technologien kostengünstiger werden. Auch die Herstellung von personalisierten und an die Kundenwünsche angepassten Produkten könnten 3D-Drucker erleichtern.

Um diese Utopie Wirklichkeit werden zu lassen, ist aber noch einiges notwendig. Obwohl die Verfahren und die damit verbundenen Möglichkeiten mehr in den Fokus der Öffentlichkeit gerückt sind, ist es noch ein weites Stück bis zur Massenanwendung – Schicht für Schicht.

Wo sind jetzt hier die Links aus dem Artikel?

Und wer mal selbst was drucken möchte: Im RaumZeitLabor haben wir so einen 3D Drucker! Kommt doch einfach mal vorbei! http://raumzeitlabor.de

Hallo,

es sollte vielleicht noch erwähnt werden, dass gerade erst durch das erneute Interesse der Industrie und Nerds die aus Computerspielen wie Minecraft Objekte oder kleine Maps drucken die 3D Drucktechnologie wieder voll im Rampenlicht steht.

Und auch Selbstbau-3D-Drucker gibt es siehe: http://3d-drucktechnologie.de

Ich bin mir nämlich gerade selber einen am bauen und zwischen 200-400 Euro geht da einiges!

LG

Meike