Rapid-Prototyping im 3D-Druck: Schnell entwerfen, drucken und verbessern

3D-Drucker sind mehr als ein ausgefallenes Hobby von Technik-Enthusiasten. Geräte für zuhause werden immer günstiger, genauer und zuverlässiger, das Angebot an druckbaren Modellen und Materialien steigt und auch die ersten Businessmodelle rund um das Materialisieren von Ideen sprießen aus dem Boden.

Der 3D-Drucker als Haushaltsgerät

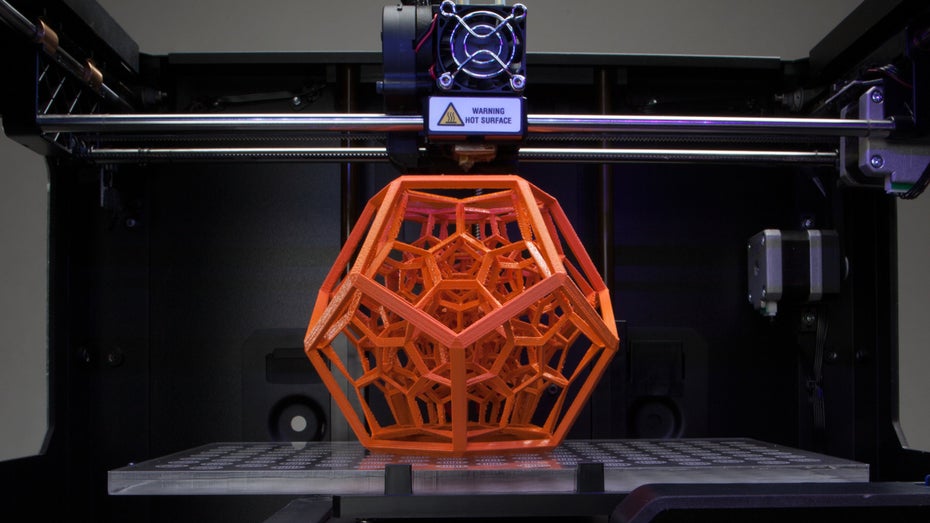

Wem heute ein Knopf am heimischen Herd abbricht, der muss nicht den Hersteller um Rat fragen. Im Jahr 2013 druckt man sich seine Ersatzteile selbst. Oder man lässt drucken. Bei modernen Geräten beschränkt sich die Wartung auf das Nachfüllen des Druckmaterials und gelegentliches Säubern. Das maximal mögliche Druckvolumen liegt im Durchschnitt bei circa 20 x 20 x 20 Zentimetern – etwa so groß wie ein Kopf. Die Standardmaterialien sind ABS- oder PLA-Kunststoff, die inzwischen in sämtlichen Farbtönen und Spezialeigenschaften (zum Beispiel mit Holzfasern, in Neonfarben, metallisch glänzend, transparent oder sogar phosphorisierend) angeboten werden.

Die symbolische Grenze von 1.000 Euro für die Anschaffungskosten ist schneller als erwartet gefallen und Fertiggeräte sowie Bausätze sind online schon ab 200 US-Dollar zu haben. So kostet die MakiBox 200 US-Dollar, Portabee 499 US-Dollar, Printrbot 500 US-Dollar, Robo 3D 599 US-Dollar und Sumpod 600 US-Dollar. Das Drucken in mehr als einer Farbe gleichzeitig wird von einigen höherpreisigen Geräten wie dem Replicator 2X für 2.799 US-Dollar oder dem BfB 3DTouch Double Head 2.920 Euro unterstützt, ist aber nach wie vor experimentell.

In Sachen Genauigkeit, Geschwindigkeit und Zuverlässigkeit ist der aus Holland stammende Ultimaker eine Empfehlung wert. Der Bausatz für 1.194 Euro eignet sich für ein Wochenend-Bastelprojekt und lässt sich ohne Löten zusammen setzen. Auch wenn der 3D-Drucker selbst zusammengeschraubt werden muss, so ist er dank seiner Leichtbauweise in puncto Druckgeschwindigkeit (>300 mm/s) und Präzision (<0,05 mm Schichtstärke) bisher unerreicht. Dass er auch noch leise und wartungsarm ist, macht ihn zu einem echten Alltagsgerät.

Ein neues Teil ist schnell gedruckt, weshalb eine ständige Iteration im Prototyping-Prozess sinnvoll ist.

Wer den Schritt zum eigenen 3D-Drucker noch nicht wagen mag, findet bei Online-Druckdienstleistern Hilfe. shapeways, i.materialise, Fabberhouse und viele weitere Unternehmen erlauben jetzt schon das Hochladen eigener 3D-Modelle, die dann gedruckt und per Post verschickt werden. MakeXYZ (nur USA) oder Fabbeo (Deutschland) vermitteln ungenutzte 3D-Druckzeit von Heimgeräten auf einem Online-Marktplatz. Spezialisierte Rapid-Prototyping-Firmen wie die Objektdruckerei bieten projektbezogen neben dem Druck auch individuelle Beratung an. Die Preisstrukturen sind überall unterschiedlich und richten sich teilweise nach der verwendeten Materialmenge (shapeways), den Ausmaßen (i.materialise), der Druckzeit (Objektdruckerei) oder nach Pauschalen. Auch die Lieferzeiten sind stark unterschiedlich (von wenigen Tagen bis zu mehreren Wochen). Ein Vergleichen macht also Sinn.

Rapid Prototyping

Hat man die ersten Dinge von thingiverse.com heruntergeladen und ausgedruckt (oder ausdrucken lassen), kommt früher oder später der Wunsch auf, ein eigenes Objekt zu gestalten und zu drucken: den eigenen Smartphone-Halter, den abgebrochene Kleiderhaken oder das Schmuckstück mit persönlicher Widmung.

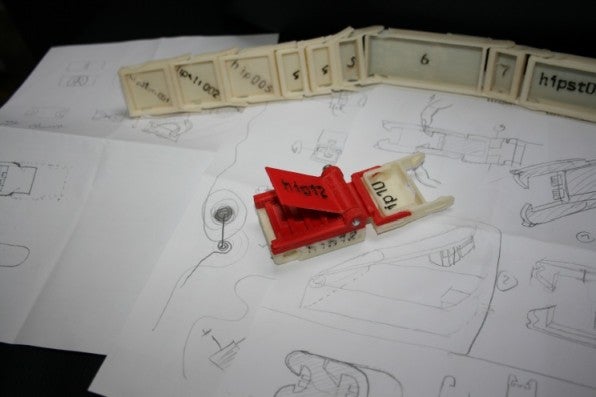

Mit Papier und Stift lassen sich erste Papier-Prototypen erstellen, die erstes Feedback innerhalb kürzester Zeit ermöglichen.

Dabei vergisst man aber gerne bei all der Euphorie, dass zwischen der Idee und dem Druck noch ein wichtiger Zwischenschritt fehlt: der komplette Produktentwicklungszyklus samt Analyse, Forschung, Konstruktion und Qualitätssicherung. Aber auch dafür gibt es eine Lösung: das so genannte Rapid Prototyping, also das „flotte Bauen von Dingen“. Rapid Prototyping funktioniert nach einem einfachen Prinzip, das stark an die agile Softwareentwicklung erinnert:

- Analyse: Probleme erkennen

- Implementierung: 3D-Modell konstruieren/anpassen

- Testen: 3D-Modell drucken

- Iteration: Gehe zu 1

Nach dem Motto „Probieren geht über Studieren“ bindet man den 3D-Druck als festen Bestandteil in den Entwicklungszyklus ein. Man akzeptiert also, dass man nicht auf Anhieb ein perfektes Ergebnis erzeugen wird, sondern sich Schritt für Schritt (also: iterativ) seinem Endergebnis nähert. Dabei können die ersten Design-Durchläufe auch ganz ohne Computer in 2D geschehen. Mit Papier, Stift und Schere. Auch wenn dies in Anbetracht der modernen 3D-Druck-Technologie archaisch wirken mag, so ist das so genannte Paper Prototyping ein unübertroffenes Mittel, um innerhalb kürzester Zeit bereits erstes Feedback zu erhalten, für das man selbst mit dem 3D-Druck Stunden brauchen würde.

Oft hilft es, die Grundform des zu gestaltenden Objekts einfach einmal in Lebensgröße (falls praktikabel) aufzuzeichnen, auszuschneiden und als Stand-In in seine spätere Umgebung zu setzen – eine erste Anprobe also. So können schon erste Maße und Strategien für die tatsächliche Konstruktion gesammelt werden. Das Überwinden dieser Hemmschwelle (zum Papier zu greifen) zahlt sich sofort aus, sobald man dann im nächsten Schritt das Objekt am Rechner modelliert.

Design-Tipps

Egal welche Modellierungs-Software man verwendet, es gibt ein paar grundlegende Tipps, die universell anwendbar sind.

Modular denken

Gewöhnlich ist es einfacher, mehrere kleine Objekte zu drucken als einzelne große. Zum einen ist der Druck eines kleinen Objekts schneller fertig und man hat bereits früher etwas in der Hand, zum anderen ist es dann auch nicht so ärgerlich, wenn mal bei einem einzelnen Druckvorgang etwas schief läuft. Deshalb sollte man sich schon früh überlegen, wie das geplante Objekt in mehrere Einzelteile zerlegt und später wieder zusammengeschraubt oder -geklebt werden kann.

Mit Abzugskörpern arbeiten

Anstatt das Objekt sofort komplett zu gestalten, ist es oft einfacher, die äußere Grundform zu gestalten und davon dann alle Öffnungen und Bohrungen abzuziehen. Ein Beispiel: für einen Smartphone-Halter konstruiert man zuerst das Smartphone selbst mit allen nötigen Löchern und Aussparungen. Nun kann man das Smartphone einfach von einem Quader abziehen und hat bereits eine Grundform, mit der sich weiterarbeiten lässt. In fast allen 3D-Tools findet man die dafür nötigen Funktionen unter dem Begriff Boole’sche Operationen (engl. Boolean Operations).

Überhänge vermeiden

Die größte Einschränkung von 3D-Druckern ist, dass sie Probleme mit Überhängen haben. Da sie immer von unten nach oben arbeiten und dabei Schicht für Schicht den flüssigen Kunststoff aufeinander legen, müssen sie an Stellen mit überhängenden Strukturen das Material quasi in die Luft legen, was ab 45-Grad-Steigung zu deutlichen Fehlern auf der Oberfläche führen kann (dem sogenannten Spaghetti-Effekt). Um diesem Effekt entgegen zu wirken, verfügen die meisten Druckprogramme über eine Support-Funktion, die vollautomatisch unter Überhänge Stützen einzieht, die nach dem Druckvorgang abgebrochen werden können. Die schönsten und schnellsten Ergebnisse erzielt man aber, wenn man steile Überhänge beim Drucken komplett vermeidet. Oft hilft es, das Objekt einfach auf den Kopf zu stellen oder in zwei Überhang-freie Einzelteile zu zerschneiden und nach dem Druck wieder zu verkleben oder verschrauben. So spart man Material, Zeit und Geld.

Auf- und Abmaße berücksichtigen

Ein kleiner Testdruck vorab kann Aufschluss darüber geben, wie exakt der Drucker arbeitet. Gewöhnlich tragen FDM-Drucker an allen Seiten etwa 0,1 bis 0,75 Milimeter auf. Alle Bohrungen und Öffnungen sollten daher um dieses Aufmaß geweitet werden, damit das gedruckte Ergebnis später passgenau ist. Ebenso sollte kontrolliert werden, welche Minimalmaße einzuhalten sind, damit zu kleine Details oder zu dünne Wände nicht vom Drucker „verschluckt“ werden. Bei Steckverbindungen jeglicher Art kann es sinnvoll sein, kleine „Finnen“ an die Reibeflächen zu konstruieren, anstatt die beiden Einzelteile flächig aneinander reiben zu lassen. Das Spiel kann dann über die Finnen reguliert werden und man erspart sich das Schleifen großer Flächen.

Versionieren

Oft fällt schon während des Druckvorgangs auf, was bei der nächsten Design-Iteration verbessert werden kann. Um hier den Überblick zu behalten, empfiehlt es sich, fortlaufende Nummern für jede Version eines Modells zu vergeben. Da man die volle Kontrolle über die Geometrie hat, kann man die Nummer gleich als Relief in das Objekt eindrucken.

3D-Editoren

So zahlreich die Möglichkeiten des 3D-Drucks, so unterschiedlich sind auch die Modellierungs-Tools, mit denen man am Rechner 3D-Objekte für den 3D-Druck gestaltet. Jede Idee ist verschieden und demnach auch jedes zugrunde liegende 3D-Objekt sowie jedes Tool, mit dem es modelliert wurde. Hier muss jeder ganz nach seinen eigenen Fähigkeiten das Werkzeug seiner Wahl finden.

So gibt es 3D-Editoren, die dem Benutzer komplette Freiheiten über die Gestaltung des 3D-Modells geben, was aber gerade Anfänger vor einen Berg steiler Lernkurven stellt. Deshalb sollten sich Einsteiger zuerst parametrische Editoren ansehen, die bereits auf ein ganz konkretes Themengebiet festgelegt sind und eine intuitive, dem Themengebiet angepasste Bedienung bieten. Grundsätzlich gilt: je benutzerfreundlicher ein 3D-Tool ist, desto limitierter ist es meistens in seinen Gestaltungsmöglichkeiten.

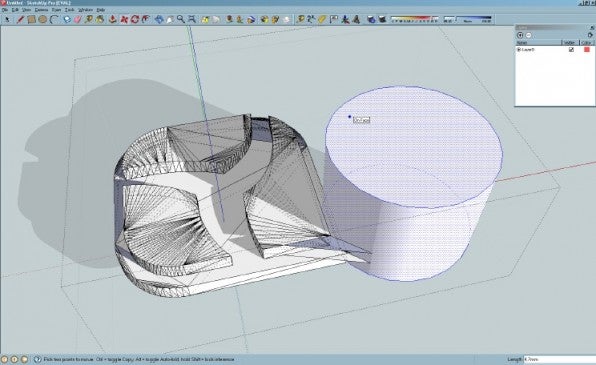

SketchUp eignet sich besonders für Architektur-Modelle, hat jedoch Probleme mit Rundungen.

Will man mehr verändern als vorgegebene Parameter, führt kein Weg an 3D-Modellierungs-Tools vorbei, die mehr Freiheit bieten. Wer bereits Erfahrungen mit 3D-Software wie Blender, SketchUp, 3ds Max, Maya, Softimage oder Modo hat, kann diese Tools auch zum Designen von 3D-gedruckten Objekten verwenden. Da dort die Geometrie aber als Drahtgitternetz repräsentiert wird, muss vor dem Drucken sichergestellt werden, dass dieses Gitternetz keine Löcher oder freistehende Polygone aufweist, da dies bei der weiteren Verarbeitungen zu Problemen führt.

Die Konstruktion von Objekten mit mechanischer Funktion stellt besondere Anforderungen. Die Geometrie der Objekte muss nicht nur richtig aussehen, sondern auch solide und passgenau sein. Es existiert eine eigene Klasse von 3D-Software, die speziell für das Konstruieren von soliden Bauteilen programmiert wurde. Bei diesen CAD-, CAM- beziehungsweise CAE-Programmen (Computer Aided Design/Manufacturing/Engineering) kann man beispielsweise Bohrungen, Scharniere oder gleich ganze Getriebe fertig aus Bibliotheken in die eigene Konstruktion laden und verwenden. Dass die Geometrie dabei immer lochfrei und passgenau ist, versteht sich bei diesen Programmen von selbst, da sie intern mit Volumen-Körpern (Solids) anstatt mit Drahtgittern arbeiten. Leider sind sie meist wenig intuitiv zu bedienen oder kosten gleich mehrere tausend oder gar zehntausend Euro. Sie sind daher eher professionellen Anwendern vorenthalten. Ist das 3D-Modell bereit für den Druck, speichert man es im branchenüblichen STL-Format ab (ein rudimentäres, weit verbreitetes Mesh-Format) und führt es dem 3D-Druck-Programm oder -Dienstleister zu.

Fazit

Richtig angewendet sind 3D-Drucker ein unverzichtbares Werkzeug zum Erstellen von Prototypen, zum Reparieren defekter Geräte und zum Drucken von Dingen, die man sich sonst im Laden kaufen würde. Die Geräte sind gut und erschwinglich, aber selbst ohne einen eigenen Drucker kann man sich 3D-Prints auch komfortabel online bestellen. Hat man sich erst mal in eine 3D-Modellierungs-Software eingearbeitet, so tritt der 3D-Drucker in den Hintergrund und wird zum Gebrauchsgegenstand beim alltäglichen Materialisieren eigener Träume.

Bernhard Slawik ist selbständiger Softwareentwickler und Mitgründer des 3D-Druck-Dienstleisters

Bernhard Slawik ist selbständiger Softwareentwickler und Mitgründer des 3D-Druck-Dienstleisters