84 Prozent weniger CO₂: Wie der Batterie-Rohstoff Nickel klimafreundlicher produziert werden kann

Wie schnell ein Elektroauto seine CO₂-Bilanz in die grüne Zone fährt, hängt sehr von der Produktion der Batterierohstoffe ab. Zum Beispiel von Nickel, das in den besonders reichweitenstarken Lithium-Ionen-Batterien des Typs NMC (Nickel-Mangan-Kobalt) steckt. Für die aktuelle Jahresproduktion von rund drei Millionen Tonnen werden derzeit 60 Millionen Tonnen Kohlendioxid in die Luft gepustet – etwa doppelt so viel wie durch den Flugverkehr in Deutschland. Wegen des Umstiegs auf Elektroautos könnten sich die Mengen aktuellen Schätzungen zufolge noch verdoppeln.

Ein Team des Max-Planck-Instituts (MPI) für Nachhaltige Materialien in Düsseldorf will jetzt Abhilfe schaffen. Es hat ein Verfahren entwickelt, mit dem sich die Treibhausgasemissionen bei der Nickel-Produktion um 84 Prozent senken ließen. Selbst Erze wie Nickel-Laterite mit einem Nickelgehalt von nur einem bis zwei Prozent eigneten sich dafür, heißt es im Magazin Nature.

Wie Nickel für Batterien gewonnen wird

In der Natur kommt Nickel in zwei Gesteinsformen vor: Nickelreiche Sulfide und Nickel-Laterite, in denen unter anderem Nickel und Eisen als sauerstoffhaltige Verbindungen stecken, als Silikate und Oxide. Diese Verbindungen machen etwa 60 Prozent der weltweiten Vorkommen aus und lassen sich nur mit großem Aufwand aufbereiten. Um aus ihnen Nickel zu gewinnen, werden sie üblicherweise mit Kohle gemischt und in einem Drehrohrofen geschmolzen. Der Kohlenstoff bindet den störenden Sauerstoff im Erz – er „reduziert“ das Nickel, wie Chemiker:innen sagen – und wird dabei zu Kohlendioxid.

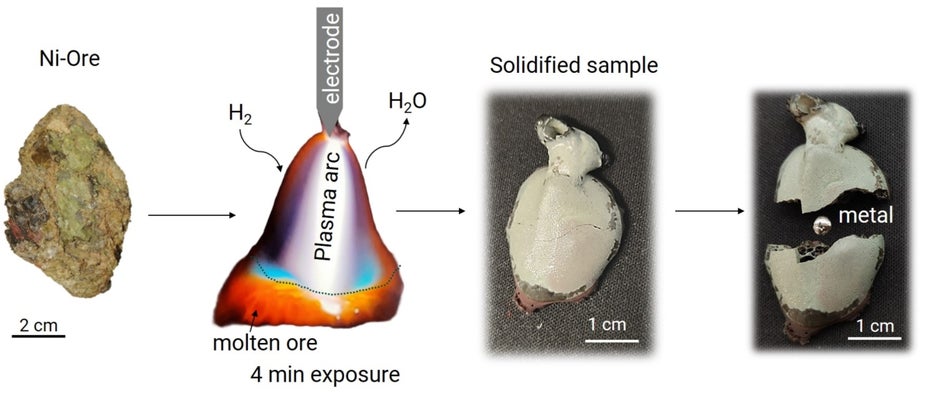

Kohle als Reduktionsmittel sei daher einer der Hauptgründe für die hohen Treibhausgasemissionen bei der üblichen Produktion, sagt Ubaid Manzoor, Doktorand am Düsseldorfer MPI. Hinzu komme, dass mehrere Anlagen benötigt werden und die Erzschmelze beim Transport dazwischen immer wieder abkühlt. Mehrfach muss das Gemenge neu erhitzt werden. „Wir haben den Kohlenstoff nun durch ein Wasserstoffplasma als Reduktionsmittel ersetzt. Dann entsteht statt Kohlendioxid schlicht Wasser“, erklärt Manzoor. Als Energiequelle diene Strom aus erneuerbaren Ressourcen. Und das neue Verfahren funktioniere in nur einem Schritt, brauche also nur eine Anlage.

„Wenn wir Nickel weiterhin konventionell produzieren, verlagern wir die Umweltbelastung lediglich vom Verkehrs- in den Metallurgiesektor“

Im Labor füllen die Forschenden das getrocknete und gemahlene Nickelerz in einen 30-Liter-Reaktor, in dem auch Wasserstoff eingeblasen wird. Über hohe elektrische Spannungen zünden sie dann einen Lichtbogen, der das Erz schmelzen lässt und dem Wasserstoff im Reaktor regelrecht Superkräfte verleiht.

Üblicherweise ist Wasserstoff ein Molekül aus zwei miteinander verbundenen Wasserstoffatomen. „Im Plasma wird diese Bindung gespalten und den Atomen auch noch die Elektronen entzogen“, erklärt Manzoor. Es entstehen hochreaktive, geladene Wasserstoffteilchen. Sie binden den im Erz gebundenen Sauerstoff im Rekordtempo und setzen dabei viel Energie frei. „Die Temperatur liegt an der Reaktionsgrenzfläche bei etwa 2.000 Grad Celsius, abhängig von der Stromstärke, die wir verwenden.“

Perle aus Nickel und Eisen

Das Produkt aus dem Lichtbogenofen sieht zunächst unscheinbar aus: ein graubrauner, etwa faustgroßer Stein. Doch wird er aufgebrochen, wird eine silbrige Perle im Inneren sichtbar: eine Mischung aus Nickel und Eisen, sogenanntes Ferronickel. „Ferronickel ist auch das Produkt der gängigen Nickel-Produktion“, sagt Manzoor. Im Gegensatz zur Produktion mit Kohle als Reduktionsmittel, die allerlei Verunreinigungen enthalte, sei es allerdings hochrein. Das so gewonnene Ferronickel könne direkt als Legierungsmetall in die Edelstahlproduktion eingespeist werden oder – weiter aufbereitet – in die Herstellung von Lithiumbatterien und Hochleistungsmagneten.

Im Lichtbogenofen entstehen aus graubraunem, nickelarmen Gestein hochreine Nickel-Eisen-Perlen. (Bild: Max-Planck-Institut für Nachhaltige Materialien GmbH)

Die fast schon magisch erscheinende Perlen-Genese hat übrigens rein physikalische Gründe. „Wir haben im Reaktor zwei verschiedene Arten von Schmelzen, aus Oxiden und aus reinen Metallen. Die sind wie Öl und Wasser. Sie vermischen sich nicht“, erklärt der MPI-Forscher. „Der Metallanteil trennt sich ab und bildet wegen der Oberflächenspannung kugelförmige Tröpfchen.“

Die potenzielle Energieersparnis von 18 Prozent und eine Reduzierung der CO₂-Emissionen um 84 Prozent gegenüber der gängigen Nickelproduktion haben die Forschenden mithilfe thermodynamischer Daten errechnet. „Die restlichen 16 Prozent Emissionen ergeben sich aus dem Abbau in den Minen und dem Transport zum Lichtbogenofen“, so Manzoor.

Mischen ist möglich: mit Rührsystemen oder Gasblasen

Allerdings müssen noch ein paar Hürden genommen werden, bevor das Verfahren industriell Karriere machen kann. Vor allem müsse ausreichend grüner Wasserstoff zur Verfügung stehen, betont der Wissenschaftler. Auch sei noch unklar, wie gut das geschmolzene Erz in einem industriellen Lichtbogenofen bewegt werden könne. „Die Reduktion der Erze erfolgt ausschließlich an der Reaktionsoberfläche – nicht im gesamten Schmelzbad. Daher ist es entscheidend, dass die nicht-reduzierte Schmelze kontinuierlich zur Reaktionsoberfläche gelangt.“ Erreicht werden könne dies zum Beispiel mit elektromagnetischen Rührsystemen oder indem Gasblasen eingeleitet werden. Die Lichtbogenöfen selber immerhin gibt es längst. Sie werden etwa für das Recycling von Metallschrott genutzt.

Die Metallgewinnung im Wasserstoffplasma eigne sich auch für andere Batteriemetalle, etwa Kobalt, und für das Recycling von Batterien, Magneten oder anderem Elektroschrott, ergänzt Manzoor. Das wichtigste Pro-Argument bleibe aber die CO₂-Bilanz: „Wenn wir Nickel weiterhin konventionell produzieren, verlagern wir die Umweltbelastung lediglich vom Verkehrs- in den Metallurgie-Sektor“, so der Forscher. Er sei aber optimistisch, dass die Produzenten umsatteln werden. „Angesichts der staatlichen Vorgaben zu CO₂-Emissionen und der Tatsache, dass Nickel eines der klimaschädlichsten Elemente in der Batterieproduktion ist, werden die Unternehmen versuchen, diesen Weg auch zu gehen.“