- Neuerung durch die EU-Batterieverordnung

- Lithium-Ionen versus Lithium-Eisen-Phosphat

- Kompliziertester Schritt zu Anfang: die Tiefentladung

- Recycling-Ansatz bei Duesenfeld

- Nach dem Schredder kommt das Sieben

- Schwerstarbeit: Autobatterien aus dem Auto lösen

- Offene Fragen bei einigen Recycling-Unternehmen

Recycling von Autobatterien: Lösungen für die Flut an Akkus

Mercedes-Benz eröffnet seine erste Anlage zum Recycling von Batterien aus Elektroautos in Kuppenheim in Baden-Württemberg. Bundeskanzler Olaf Scholz (SPD) ist sogar zur Einweihung vor Ort. Es ist nicht die erste ihrer Art in Deutschland, aber mit Mercedes ist es ein bedeutender Player in der Autoindustrie, der sich dem Recycling annimmt. Neben dem Autohersteller mischen auch bereits Konzerne wie BASF mit einer Anlage in der Schwarzheide, Primobius in Hilchenbach (Nordrhein-Westfalen) und auch VW mit einer Anlage in Salzgitter mit. Weitere Einrichtungen sind geplant. Die EU setzt auf mindestens 30 Millionen E-Autos bis 2030, um die Klimaziele zu erreichen. Darüber hinaus speichern große Lithium-Ionen-Akkus den Strom von Photovoltaikanlagen. Herzstück beider Technologien: die Akkus.

Der Batterieabfall ist jedoch kein Zukunftsproblem, schon heute fallen bei der Produktion zehn bis dreißig Prozent Ausschuss an. Mehr als acht Millionen Tonnen Batterien sollen in der EU bald jedes Jahr produziert werden, das wären allein zwischen 800.000 und 2,4 Millionen Tonnen Produktionsabfall. Der Chemiker Christoph Neef vom Fraunhofer-Institut für System- und Innovationsforschung in Karlsruhe schätzt, dass bis 2030 zudem 230.000 Tonnen gebrauchte Elektrobatterien entsorgt werden müssen, bis 2040 gar 1,5 Millionen Tonnen.

Dieser Text ist zuerst in der Ausgabe 5/2022 von MIT Technology Review erschienen. Hier könnt ihr die TR 5/2022 bestellen.

Neuerung durch die EU-Batterieverordnung

Für Unruhe in der Branche sorgte im Vorfeld die inzwischen seit Februar 2024 stufenweise wirksame EU-Batterieverordnung. Ab 2030 soll dem Entwurf zufolge die Recyclingquote bei Großbatterien für Kobalt bei 16 Prozent liegen, für Nickel und Lithium bei je sechs Prozent. „Wir brauchen viel mehr Recyclingkapazitäten und man muss sich Gedanken um ein besseres Recycling machen“, sagt Julia Hobohm, Vorständin der Stiftung „Gemeinsames Rücknahmesystem Batterien“. Die Stiftung organisiert die Sammlung sämtlicher Energiespeicher, ob Knopfzelle aus dem Taschenrechner, E-Akku vom Fahrrad oder kühlschrankgroße Industriebatterie.

Bei kleinen Gerätebatterien funktioniert das Sammel- und Verwertungssystem seit Jahren. Vorsortiert in eine der drei Kategorien Zinkkohle-, Alkali-Mangan- und Lithium-Ionen-Batterien, landen sie in Drehrohröfen, etwa bei der deutschen Firma Promesa oder der schwedischen Northvolt. Organische Materialien wie das Lösemittel zersetzen sich, die Metalle des Gehäuses und das Elektrodenmaterial, die sogenannte schwarze Masse, werden nachfolgend verwertet. Aber in die bestehenden Anlagen passen oft keine Elektroauto-Batterien oder andere große Stromspeicher.

Lithium-Ionen versus Lithium-Eisen-Phosphat

Bei der Suche nach effizienten und ungefährlichen Recyclingverfahren plagen Recycler vor allem die typischen Kinderkrankheiten einer aufstrebenden Technologie. Die Zellchemie der Batterien verändert sich rasch. Nur manche Lithium-Ionen-Batterien enthalten das begehrte Trio aus Kobalt, Nickel und Mangan. Andere Varianten basieren auf Lithiumeisenphosphaten. „Diese sind bei den Recyclern unbeliebt“, sagt Hobohm. Aber ausgerechnet dieser Batterietyp setze sich mehr und mehr in Elektrofahrzeugen durch, da er nicht so leicht in Brand geraten könne und weniger giftige Stoffe freisetze.

Von außen sieht man den schweren Blöcken aber nicht an, welche Stoffe in ihnen stecken. „Wir klären das über klassische Vertriebsarbeit“, sagt Julius Schumacher, Projektmanager bei Duesenfeld, einem kleinen deutschen Unternehmen, das unter Experten als Technologieführer gilt. Das ist mühsam und soll ab 2026 entfallen. Dann sieht die geplante Batterieverordnung einen Batteriepass für neue Speicher vor.

Wenn alle Metalle und Plastikteile abgetrennt sind, bleibt reines Grafit übrig. Es ist das Basismaterial für neue Batterieelektroden. (Foto: Duesenfeld GmbH)

Kompliziertester Schritt zu Anfang: die Tiefentladung

In einer blauen Lagerhalle im Gewerbegebiet der niedersächsischen Gemeinde Wendeburg arbeiten 45 Duesenfeld-Mitarbeiter im Drei-Schicht-Betrieb. 3.000 Tonnen Elektrobatterien, den Abfall verschiedener Fahrzeugbauer, verarbeiten sie in dieser Demonstrationsanlage jedes Jahr.

Einer der kompliziertesten Schritte passiert gleich zu Anfang. Die Batterien, oft bis zu 300 Kilogramm schwer, müssen tiefentladen werden. Auch scheinbar leere Energiespeicher haben noch eine Restspannung. Regelungstechnik in der Batterie sorgt dafür, dass ihre Energie nie auf Null abfällt. „Wenn man aber in eine Autobatterie, die nicht ganz entladen ist, einen Nagel rammt, kann es zu lokalen Kurzschlüssen kommen. Das ist sehr gefährlich: Unter Umständen entsteht ein Lichtbogen und die ganze Batterie schmilzt weg oder es kommt zu einem heftigen Batteriebrand“, sagt Schumacher.

Recycling-Ansatz bei Duesenfeld

Duesenfeld ist als Spin-off aus der TU Braunschweig hervorgegangen und hat einen eigenen Prozess entwickelt, um die Regelungstechnik der Batterie zu umgehen und diese vollständig zu entladen. Das sei entscheidend für den Recyclingvorgang, denn Brände sind nicht nur langwierig zu löschen – das Batteriesalz Lithiumhexafluorphosphat kann zudem in der Hitze zu Flusssäure und phosphorhaltigen Gasen zerfallen. Beide sind hochgiftig.

Anschließend entnehmen Arbeiter die einzelnen etwa 30 Kilogramm schweren Module aus der Batterie. Ein Förderband transportiert sie in einen mehr als mannshohen Schredder. Das gesamte Material ist danach mit dem Elektrolyten, einer Mischung aus Ethylencarbonat und Dimethylcarbonat, durchtränkt. Die Flüssigkeit verdampft Duesenfeld im Vakuum bei niedrigen Temperaturen und fängt sie wieder auf. Die Elektrolyte können dann wieder für die Herstellung neuer Lithiumbatterien verwendet werden, sagt Schumacher.

Nach dem Schredder kommt das Sieben

Das getrocknete Schreddergut enthält Aluminium, Stahl und Kupfer, Schnipsel der Kunststoffmembran, die jede Batteriezelle enthält, und die schwarze Masse, aus der Plus- und Minuspol bestehen. Drin stecken neben Grafit die begehrten Metalle Kobalt, Mangan, Nickel und Lithium. Der Mix aus Metall und schwarzer Masse wird gesiebt. Ein Luftstrom trennt voluminöse Teile und Pulver voneinander. Magnetwalzen ziehen magnetische Metalle heraus. Die Details des Verfahrens sind allerdings geheim.

Die recycelte schwarze Masse nehmen Zulieferer der Batterieindustrie ab, um Neuware daraus herzustellen. Die Metalle verkauft Duesenfeld derzeit noch weiter, will das aber ändern, denn damit würde sich die hausinterne Recyclingquote nach Unternehmensangaben von derzeit 72 auf 91 Prozent erhöhen. „Wirtschaftlich tragen wir uns schon zum heutigen Zeitpunkt selbst“, betont Schumacher. Damit ist das Unternehmen eine Ausnahme, denn in der Regel sei das Recycling der Gerätebatterien bis heute ein Zuschussgeschäft, so Hobohm. Es werde lediglich gemacht, weil es gesetzlich vorgeschrieben sei.

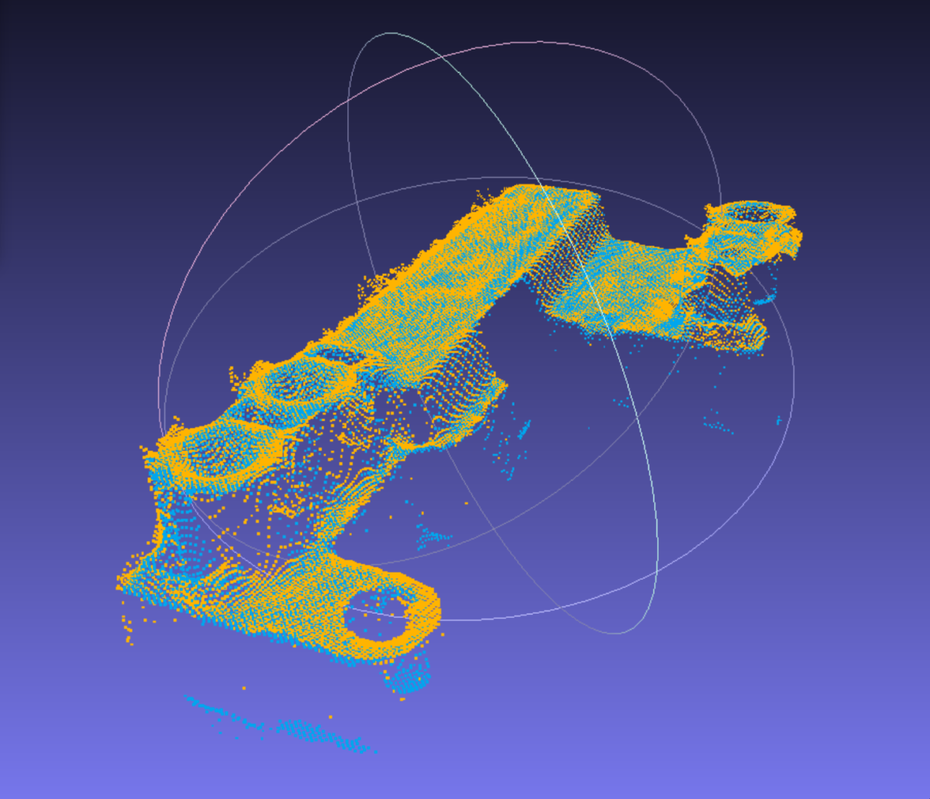

Unzählige Kameramesspunkte fügen sich zum Modell einer Stromschiene aus dem Batteriepack eines E-Autos zusammen. (Bild: Institut für Unternehmenskybernetik)

Betrachte man nur die Menge umgesetzter Batterieabfälle, gelte der Tesla-Ableger Redwood auf der internationalen Bühne als führend, so Neef. Das Unternehmen ging bereits 2017 an den Start und betreibt im US-Bundesstaat Nevada mehrere Standorte zur Rückgewinnung von Lithium, Nickel und Kobalt. Nach eigenen Angaben hat es im vergangenen Jahr 700 Millionen eingesammelt und will sich zum Zulieferer von Vorprodukten für die Batterieindustrie mausern. Bis 2025 soll die Kapazität für eine Million Elektrofahrzeuge reichen.

Schwerstarbeit: Autobatterien aus dem Auto lösen

Ein wichtiger Recycling-Kostentreiber ist das Personal: Die 300 Kilogramm schweren Autobatterien befindet sich in der Fahrzeugmitte zwischen beiden Wagenachsen in einer Wanne. Darin reihen sich dicht an dicht die Module aneinander. Arbeiter schrauben zunächst die gesamte Batteriewanne über Kopf heraus, stellen sie auf einen Arbeitstisch und lösen dann ein Modul nach dem anderen heraus. Das ist gefährliche Schwerstarbeit und viel zu mühsam, um hunderte Batterien am Tag zu recyceln.

Forschende der Fachhochschule Münster und der RWTH Aachen entwickeln daher nun ein System mit zwei separaten und beweglichen Roboterarmen, die die Module aus der Wanne heben sollen. Eine Infrarot-Tiefenkamera helfe dem Roboter, die Abmessungen der Batterie und vor allem die Schrauben zu erkennen, sagt Projektmitarbeiterin Sigrid Hams. Langfristig sollen die Roboter dann verschiedene Batterietypen selbst identifizieren. Bis Künstliche Intelligenz und Automatisierung drängende Recyclingprobleme lösen, werden jedoch noch einige Jahre vergehen.

Neben solchen Forschungsprojekten gebe es derzeit viele Ankündigungen rund um das Recycling von Industriebatterien. „Bei näherem Hinsehen sind viele davon recht diffus“, analysiert Neef. Die Geschäftsmodelle seien unklar und auch, woher der Batterieabfall komme.

Offene Fragen bei einigen Recycling-Unternehmen

Kyburdz in der Schweiz, ein Hersteller von Kleinstelektrofahrzeugen, betreibt seit 2020 eine gemeinsam mit der Eidgenössischen Materialprüfungs- und Forschungsanstalt (EMPA) entwickelte Recyclinganlage. Eine Anfrage bleibt unbeantwortet; auf mehrere Anrufe reagiert man mit stetigem Vertrösten. VW verfügt in Salzgitter über eine Recyclinganlage für Batterien aus E-Autos. In Pressemitteilungen wirbt der Autobauer damit, Kreisläufe zu schließen und hohe Verwertungsquoten anzustreben.

Doch Fragen beantwortet man nur schriftlich und aus den Antworten geht weder hervor, welchen Status die Anlage hat, noch welches Verfahren der Autobauer im Detail anstrebt. Das US-amerikanische Recycling-Start-up ACE Green Recycling kündigte 2022 an, den größten emissionsfreien und nachhaltigen Batterierecyclingpark Nordamerikas in Texas bauen zu wollen. Auf 37.000 Quadratmetern sollen sowohl Blei-Säure- als auch Lithium-Ionen-Batterien recycelt werden – die Technologie für die Lithium-Ionen-Batterien sei allerdings noch in der Entwicklung.

Hinter vorgehaltener Hand rumort es in der Branche aufgrund der zahlreichen Ankündigungen. Es heißt: Einige kauften in diesen krisenhaften Zeiten lediglich Altgeräte als Rohstoffreserve, ohne diese zu recyceln. „Viele haben den Eindruck, sie müssten auf den Zug aufspringen, wissen aber gar nicht, ob sie das wirklich weiterverfolgen. Das ist nichts anderes als eine No-regret-decision: Es tut einem nicht weh und man hält sich Optionen offen“, sagt Neef. Mit ernsthaften Recyclingambitionen habe das wenig zu tun.