Effektives Recycling: So rettet ein neues Verfahren wertvolle Rohstoffe aus alten Photovoltaikmodulen

Bei herkömmlichen Recyclingverfahren von Photovoltaikmodulen gehen unter anderem Silizium und Silber verloren, so Fridolin Franke, bei Solar Materials zuständig für Business Development & Finance. Dabei machten allein diese beiden Stoffe die Hälfte des Rohstoffwerts aus. Das neue Verfahren erlaube die Wiedergewinnung von 98 Prozent der Rohstoffe, gemessen am Gewicht.

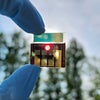

Dazu werden die Module nach dem Entfernen von Rahmen und Anschlussdose erhitzt und schichtweise in Glas, Zellen, Folien und elektrische Leiterbahnen zerlegt. Weitere Details sind Geschäftsgeheimnis. Fridolin Franke verrät gegenüber MIT Technology Review nur so viel: Es handelt sich um eine nahezu vollständig automatisierte Recyclinglinie, die Module selbstständig von einer Palette nimmt und am Ende weitgehend sortenreine Rohstoffe ausspuckt. Menschliche Arbeit ist nur gefragt, um neue Paletten einzuschieben – und bei der Qualitätskontrolle.

Geschäftsmodell mit alten Photovoltaikmodulen

Geld verdient Solar Materials auf zwei Wegen: erstens durch den Verkauf der gewonnenen Rohstoffe wie Glas, Aluminium, Kupfer, Silizium und Silber. Zweitens dadurch, dass es den Betreibern von Solarparks oder Recyclinghöfen die Entsorgung abnimmt.

Bei größeren Chargen optisch intakter Module ab etwa 200 bis 250 Stück werden die Module vorher daraufhin getestet, ob sie sich noch weiterverwenden lassen. „Bei kleineren Mengen lohnt es sich nicht, für zwanzig verschiedene Module jedes Mal die Testanlage neu einzurichten“, sagt Franke.

Haben die Module noch mindestens 80 Prozent ihrer ursprünglichen Leistung, werden sie in verschiedene Qualitätsstufen eingeteilt und weiterverkauft. In der höchsten Klasse A+ leisten sie noch 95 Prozent des Neuwertes. Die Quote brauchbarer Module reicht dabei von 0 bis etwa 80 Prozent – je nach Herkunft und Vorgeschichte der Charge.

Die zurückgewonnenen Rohstoffe landen nicht zwangsweise wieder in neuen Solarmodulen, sondern teilweise auch in ähnlich hochwertigen Anwendungen. „Aus dem Closed-Loop-Gedanken heraus wäre es natürlich schöner, wenn alles Material wieder in die Solarindustrie gehen würde, aber in Deutschland gibt es kaum noch Solarmodul-Produzenten.“ Und die Rohstoffe wieder zurück zu den Herstellern in China zu schicken, sei aus ökonomischer und ökologischer Sicht nicht sinnvoll.

Problem der verschiedenen Kunststoffe

Die größten Probleme bereiten dem Team die vielen verschiedenen Kunststoffe. „Zum Teil gibt es sogar innerhalb einer Anschlussdose unterschiedliche Kunststoffe, was eine sortenreine Rückgewinnung der Kunststoffe kaum möglich macht“, sagt Franke.

Um die PV-Module von vornherein recyclingfreundlicher zu bauen, hat die EU-Kommission kürzlich eine Initiative zur Regulierung von Photovoltaikprodukten gestartet. „Wir bringen uns regelmäßig in solchen Arbeitsgruppen ein“, sagt Franke. Aber es sei ein langer Weg, bis Hersteller die Zusammensetzung der Module anpassen.

Auch eine andere politische Regulierung erschwert das Geschäft: „Sobald sie abgeschraubt sind, gelten Photovoltaikmodule als Elektroschrott“, sagt Franke. „Obwohl sie für den Einsatz unter freiem Himmel gebaut wurden, müssen diese dann in einer geschlossenen Halle gelagert werden.“ Das könne künftig „ein enormer Kostentreiber“ werden.

Bereits seit 2023 betreibt Solar Materials eine zertifizierte Recyclinganlage für 3.000 Tonnen im Jahr. 2025 soll eine größere Anlage die gesamte Kapazität auf 10.000 Tonnen steigern. Das entspricht etwa 500.000 Modulen. Die Nachfrage sowohl beim Input als auch beim Output sei so hoch, berichtet Franke, „dass wir zehn Mal so viele Werke aufmachen könnten“.