Ich habe bei der Produktion meines iPhone-Cases in China zugesehen

Ich habe ein bisschen Angst, dass meine bisherig jungfräuliche westliche Ignoranz heute ihr Ende findet. Globalisierung ist an allem Schuld und in China hocken die Kinder und nähen oder schrauben unsere Wohlstandsgüter für die westliche Welt zusammen, das weiß doch jeder. Als ich auf den Hof der Fabrik in Shenzhen einbiege, habe ich also Bilder von riesigen Industriehallen, architektonischer Monotonie, minderjährigen Arbeiterinnen, verschmutzten Flüssen und rauchenden Schornsteinen im Kopf.

Der erste Eindruck als ich aus dem Auto steige hilft in dieser Hinsicht auch nicht weiter: Das Fabrikgebäude hat schon bessere Zeiten gesehen und wirkt nicht gerade einladend. Das Tor zur Straße ist ramponiert, im Hof liegen Autoreifen herum und es stapeln sich an vielen Stellen anonym aussehende braune Pappkartons. Die Fabrik ist deutlich kleiner als erwartet.

Die Tore stehen offen, Werkschutz gibt es nicht

Außerdem war ich darauf eingestellt, dass ich mich bestimmt an gewisse Regeln halten muss, wie man sie von anderen Firmen-Besuchen kennt: Keine Fotos, keine Gespräche mit den Mitarbeitern, eventuell sogar ein Vertrag, der zum Stillschweigen verpflichtet. Aber nichts davon trifft hier zu. Unser englischsprachiger Kontakt bittet uns direkt ins Erdgeschoss eines der Gebäude. Sowas wie Werkschutz oder Zugangskontrollen gibt es hier nicht. Die Tore zu den Produktionsräumen stehen offen – jeder kann rein und raus. Und über unseren westlichen Voyeurismus beschwert sich auch niemand. Ich darf alles filmen, fotografieren und anfassen.

Der Formenbau im Erdgeschoss. (Foto: Moritz Stückler)

Formen aus Kupfer und Aluminium: CNC-Maschinen überall

In der ersten Halle ist der Formenbau untergebracht. Überall liegen große Metallteile auf dem Boden und es ist sehr laut. Um uns herum stehen einige riesengroße Maschinen und gehen ihrer Arbeit nach. Spätestens beim ersten Blick auf die verwendeten Maschinen trennt sich der reale Eindruck deutlich von meiner Erwartungshaltung. Soweit das mein Informatiker-Auge beurteilen kann, ist hier alles auf dem neusten Stand der Technik. Die Formen werden alle komplett computergesteuert gefräst. Der Inhalt der grünen Schwerlastregale sieht fast aus wie die Handysammlung eines Smartphone-Nerds. Erst bei genauem Hinsehen erkennt man, dass es sich nur um Formen aus Kupfer und Aluminium handelt.

Einige der älteren Formen lagern im Regal. (Foto: Moritz Stückler)

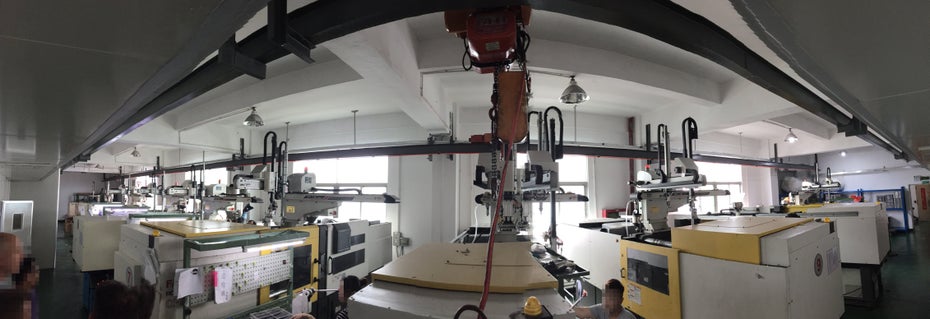

Im ersten Stock befindet sich das Herzstück der Produktion: Neun riesige Spritzgussmaschinen, auch hier wieder modernste Technik. Der Spritzvorgang passiert in einer geschlossenen Kabine. Die fertigen Werkstücke müssen nach dem Spritzvorgang nicht einmal manuell von der Form genommen werden. Ein mechanischer Greifarm übergibt das noch warme Case an einen Mitarbeiter, der an einem Arbeitstisch vor der Maschine hockt. Mit einer gekonnten Handbewegung entfernen die Mitarbeiter dann eine Gussnase und mit einer kleinen mechanischen Stanze wird noch schnell die Kamera-Öffnung in die Rückseite der Hülle gestanzt, bevor schon das nächste Case aus der Maschine kommt.

Neun Spritzgussmaschinen schaffen 40500 Cases am Tag. (Foto: Moritz Stückler)

Rohstoff: Ausschließlich recyceltes Plastik

Als Rohstoff dienen große Säcke voll mit Polypropylen. Laut unserem Guide werden die Cases aus hundert Prozent recyceltem Plastik hergestellt. Und tatsächlich finde ich im Sack noch die Reste von alten Kabelbindern und Plastikflaschen. Das recycelte Material habe angeblich sogar bessere Eigenschaften für die Produktion als „frisches“ Plastik. Die Farben werden in Form diverser Pülverchen zugegeben.

Kleine Fabrik: Hier werden „nur“ 40.500 Hüllen pro Tag gefertigt.

Eine einzige der Maschinen könne etwa 4500 Hüllen pro Tag produzieren, erzählt mir unser Ansprechpartner. Dabei laufen die Maschinen 22 Stunden täglich. Im Kopf überschlage ich schnell die Zahlen: Bei neun Maschinen kann diese Fabrik also rund 40.500 Hüllen pro Tag fertigen – verrückterweise gilt das hier als sehr kleine Fabrik.

Viel Handarbeit: Entgraten, stanzen, putzen und verpacken

Ich bin relativ überrascht, wie viel Handarbeit noch in so einer simplen Handyhülle steckt. Es ist doch ein ganz einfaches Modell, ultra-dünn, eine Farbe, ein Material und kein Schnickschnack. Trotzdem sitzen im nächsten Raum etwa 30 Arbeiter. Im vorderen Bereich sind es nur Frauen, die mit einem Skalpell den verbleibenden Grat von den Cases abtrennen – eine unglaublich filigrane Arbeit. Definitiv ein Job, den ich mir nicht wünschen würde, aber die Frauen machen keinen unzufriedenen Eindruck. Als ich reinkomme, wird an einigen Stellen gekichert – westliche Besucher haben sie hier bestimmt nicht jeden Tag.

Alle haben ihre (privaten) Smartphones auf dem Tisch liegen, manche hören Musik, andere unterhalten sich. Keiner der Mitarbeiter sieht so aus als müsse er hungern, hätte nicht genug Klamotten im Schrank oder wäre minderjährig – beweisen kann ich das nicht. Die Frage nach dem Lohn und den Sozialleistungen (falls es sowas gibt) traue ich mich trotzdem nicht zu stellen. Dafür lasse ich mir von einigen Mitarbeitern ihre jeweiligen Arbeitsschritte erklären und sie zeigen mir die kleinen Details, auf die sie achten.

Filigrane Akkordarbeit: Letzte Gratreste werden mit dem Skalpell entfernt. (Foto: Moritz Stückler)

Am hinteren Ende des gleichen Raumes sitzen viele Männer an größeren, mechanischen Stanzen und entfernen die Ausschnitte für Ladekabel, Lautstärke- und Power-Button. Neue Hülle vom Stapel nehmen, auf die Metallform auflegen, Schwungrad drehen, Hülle um 90 Grad rotieren, nochmal am Rad drehen, fertig sind die Löcher. Ebenfalls wieder eine äußerst monotone Arbeit.

Einkaufspreis: 1 Euro – Verkaufspreis: 15 Euro

An den letzten beiden Stationen werden noch eventuelle Flecken und Fingerabdrücke auf den Hüllen mit etwas Putzmittel weggewischt, gleichzeitig werden die letzten feinen Grat-Reste mit einer Lampe abgeflammt und jedes Case wird in eine Plastikhülle gepackt. Optional gibt es im nächsten Raum noch aufwändige Verkaufs-Verpackungen – je nachdem ob der Kunde das wünscht. Ohne Verpackung verschickt die Fabrik 500 Hüllen in einem Karton. Einkaufspreis für mein Modell: Etwa ein Euro, je nach Stückzahl und Verpackung. Die Verkäufer in Europa müssen dann noch Versand, Zoll, Verpackung, Personalkosten und einiges mehr addieren. Auf Amazon wechselt das Case am Ende für 15 Euro den Besitzer.

Einige der produzierten iPhone-Cases. (Foto: Moritz Stückler)

Die Besichtigung war extrem spannend und auf dem Heimweg versuche ich meine Gedanken zu ordnen: Meine Befürchtungen haben sich nicht bewahrheitet. Natürlich sind die Tätigkeiten sehr monoton und körperlich anspruchsvoll. Der Job in so einer Fabrik hat bestimmt nichts mit Selbstverwirklichung zu tun. Andererseits ist der Eindruck weit entfernt von dem, was man oft in den Medien liest und hört. Es gibt hier keine Selbstmord-Netze, keine Aufseher und keine disziplinarische Stille. Stattdessen bleiben mir am ehesten freundliche Menschen und hohe technische Präzision als Erinnerung im Kopf.